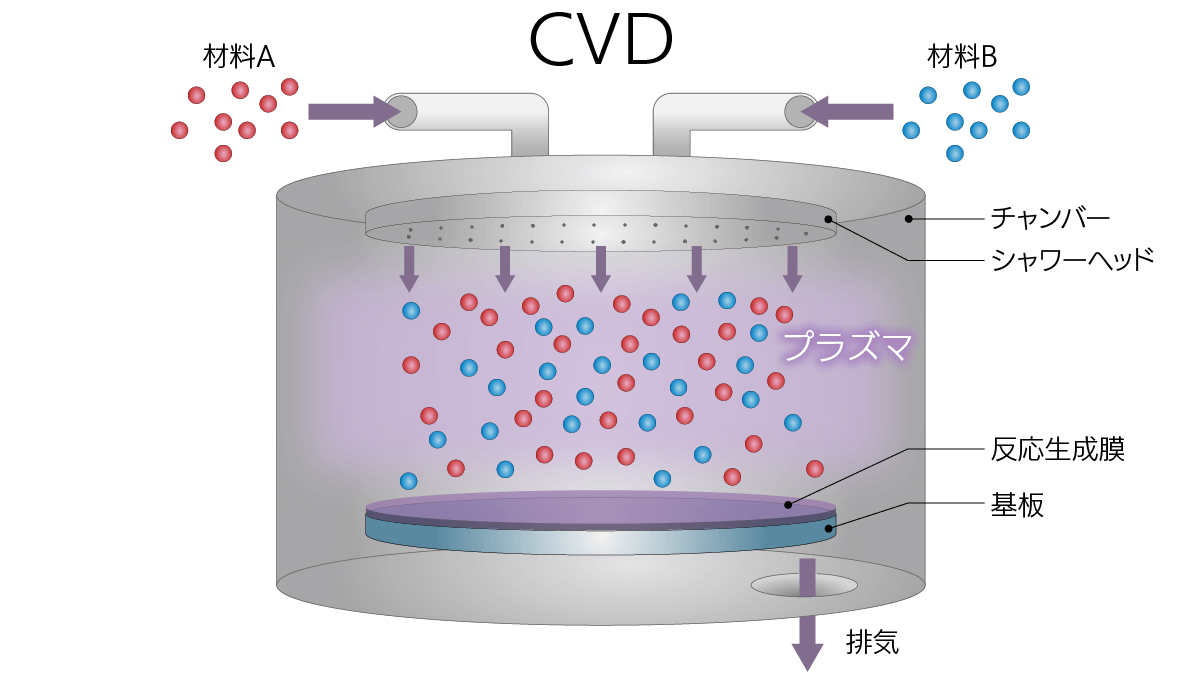

CVD(化学気相成長)

1. CVDとは

CVDとは、薄膜の成膜方法の一つです。化学気相成長:Chemical Vapor Depositionの略でCVD(シーブイディー)と呼ばれ、目的となる薄膜の原料ガス(気体)を供給し、熱、プラズマ、光などのエネルギーを与えて化学反応により膜を堆積する方法です。

その与えるエネルギーによって、熱CVD、プラズマCVD、光CVDに分類されます。

CVD成膜は、切削工具の強化膜(窒化チタン、窒化炭素、DLC)、半導体の絶縁膜・保護膜(窒化シリコン、酸化シリコン)などに使われています。

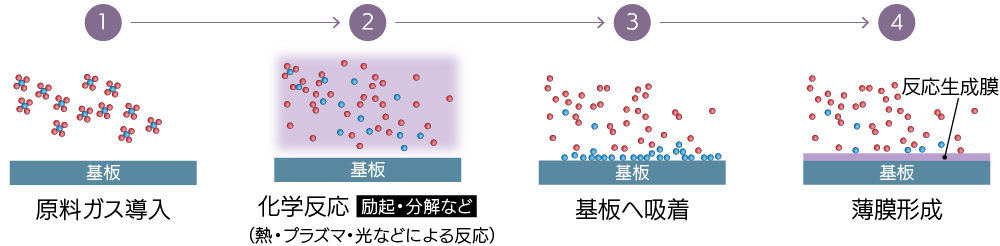

2. CVDの成膜プロセス

一般的なCVDの成膜プロセスは、以下となります。

3. CVDの特長

3D形状に成膜可能

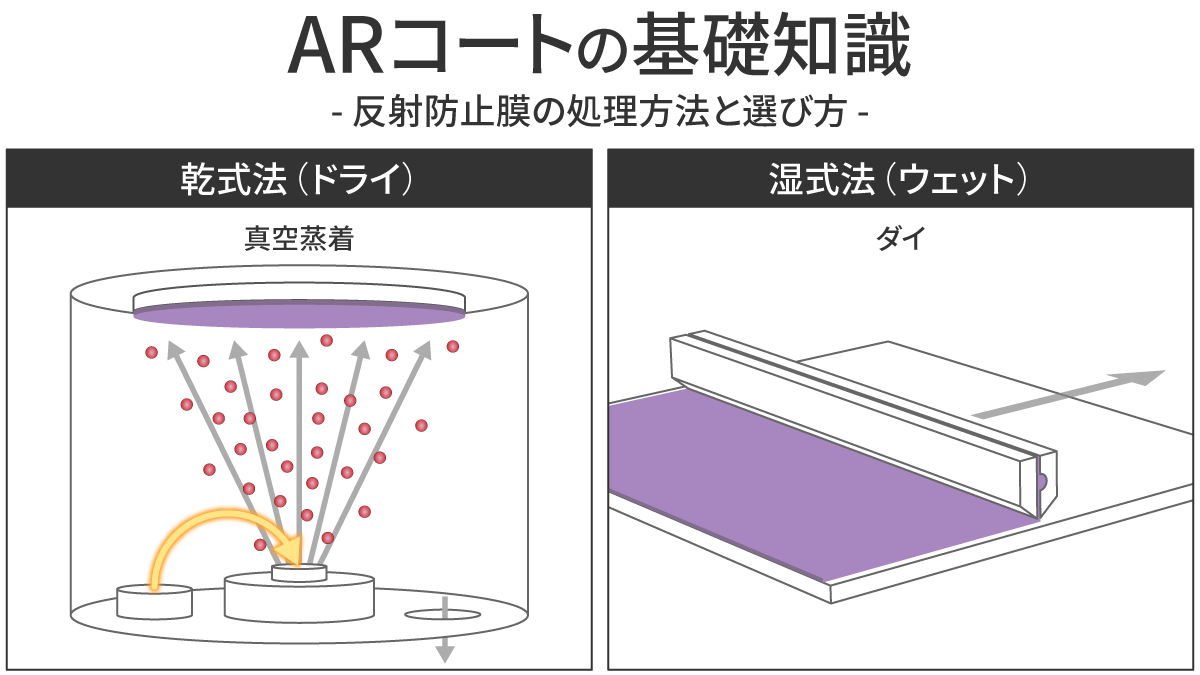

薄膜成膜用チャンバー内に原料ガスを充満させて加工する為、真空蒸着やスパッタに比べ、回り込み易く3D形状でも内外面に比較的均一に成膜が可能です。

低い真空度でも成膜可能

高真空にしなくても大気圧~低真空でも成膜が可能となり、加工開始するまでの排気時間も短くできます。

※量産性、価格を検討する際、排気時間~加工終了時間までの時間は重要なパラメーターとなります。CVDは、真空蒸着に比べ、排気時間を大幅に短くすることができます。

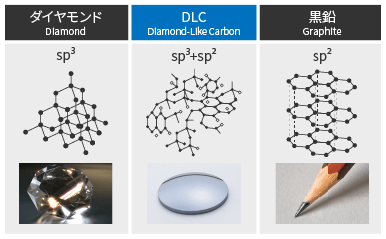

DLC(ダイヤモンドライクカーボン)コートが可能

ガス材料によって、DLCの成膜も可能。

また、原料ガスの選択により、DLC成膜においても赤外線透過性能が高いもの、硬さを優先したもの等、様々な性能のDLC成膜が加工可能です。

4. 真空蒸着・スパッタとの比較(メリット・デメリット)

一般的な真空蒸着、スパッタの成膜方法とCVDの成膜方法において、分類、膜材料を比較すると以下の様になります。

| 分類 | 成膜方法 | 膜材料 | 成膜方法分類 |

| PVD:物理的気相法 | 真空蒸着 | 固体 | 抵抗加熱 |

| 電子ビーム | |||

| イオンアシスト | |||

| スパッタ | 固体 | DC | |

| RF | |||

| マグネトロン | |||

| CVD:化学的気相法 | CVD | 気体 | 熱CVD |

| プラズマCVD | |||

| 光CVD |

また、真空蒸着・スパッタ・CVDのメリット・デメリットは、以下の様になります。

| 成膜方法 | メリット | デメリット |

| 真空蒸着 |

|

|

| スパッタ |

|

|

| CVD |

|

|