受託サービス

医療分野で培ったコーティング技術を、幅広く提供します

ニデックのコーティング技術は、眼鏡レンズや医療機関で使われる検査機器だけにとどまらず、自動車関連製品や光学製品をはじめ多様な製品にも活用されています。

医療分野で半世紀以上にわたり培った技術とノウハウ、そして確かな品質をもとに、幅広い業界からのご要望をしっかり受け止め、部材調達から製品供給までワンストップでお応えします。

POINT 1 大型サイズや量産品にも対応できる表面処理

ニデックの表面処理加工は、「ハードコート」と「真空蒸着のARコート」において優れた技術を有しています。

ハードコートは、高硬度で耐擦傷性に優れた有機無機ハイブリッドのUV硬化剤「Acier(アシェル)」などの自社開発製品をはじめ、最適なコーティング剤を選定。大型DIPコーター(最大サイス1,000 × 300 × 80 mm)を用いて加工をいたします(最大サイズは加工法によって異なります)。

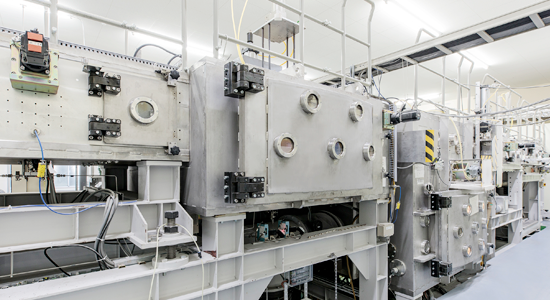

また、真空蒸着のARコート、ミラーコートは、ニデックが半世紀をかけて培った真空蒸着技術により、高品質なコーティング加工をお届けします。ARコート(反射防止膜)「Lequa-Dry(レクアドライ)」は、最大サイズ1,000 × 600 × 70 mmの加工対応、自社製作した超大型連続式真空蒸着装置や13台の大型連続式真空蒸着装置をフル稼働することで月産約34,000 ㎡までの量産が可能です。

このほか、撥水・防汚処理についてもご要望に応じて表面処理加工をいたします。

ハードコートの大型DIP塗工機。

形状や要求をご相談頂き、加工対応いたします。

超大型連続式蒸着機。

フィルム専用のARコート加工装置。

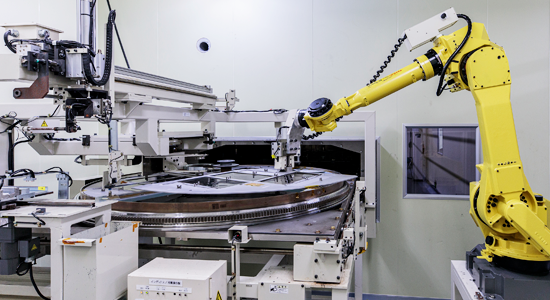

POINT 2 クリーンルームや各種信頼性試験による高品質な加工

表面処理加工において、品質は重要なファクターです。ニデックの表面処理加工、及び検査は、クラス3,000以下(実測で100~500程度)のクリーンルームで実施しており、異物混入リスクを最小限に抑えています。

また、フィルムへの真空蒸着によるARコートは、フィルム自体の品質が大きく影響しますが、ニデックでは、歩留まり(良品率)99%を実現しております。

このほか、コートした製品の耐熱性や耐湿性、耐光性、ヒートショック試験といった信頼性試験ができる評価装置も完備しております。特に、コーティング膜を評価する光学性能評価に用いる分光光度計は各メーカーの装置を保有しており、ご要望に応じて評価測定に対応しております。

クリーンルームでは、

ロボットを使った表面処理加工も実施しています。

POINT 3 部材調達から完成品の供給まで一貫対応

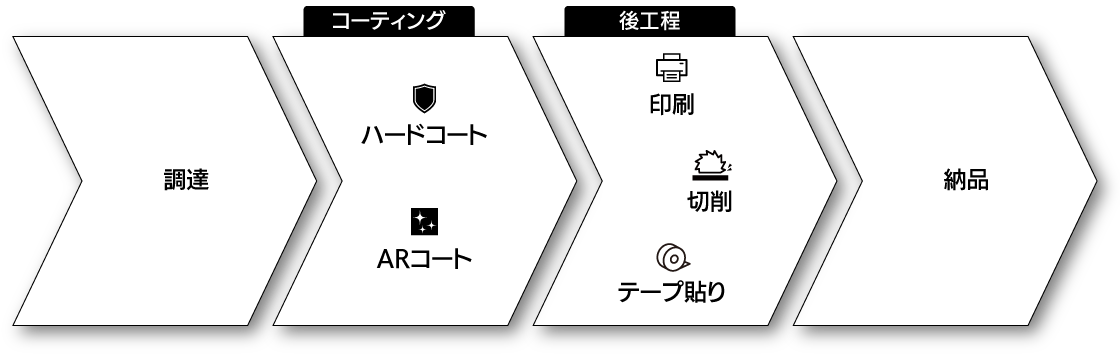

ニデックの受託サービスでは、部材調達から表面処理、後加工、完成品の供給にいたるまで、ワンストップで対応できる体制を整えています。

部材はお客様からの支給品だけではなく、ご要望をヒアリングしたうえで、これまでの実績から製品や用途にあった材料をご提案することも可能です。物性など各種条件に適した材料を当社が専門メーカーより仕入れて、表面処理加工をいたします。

また、協力会社との連携により印刷や切削、貼合、組立といった後工程にも対応しており、完成品の納品まで一貫してサポートすることも可能です。

| フィルム | 板材 | 成形品 |

| アクリル、ポリカ、複合材、ガラスなど | PET、ポリカ、アクリル、TACなど | COC、COP、ポリカ、ABSなど |

※その他、ご要望があればお問い合せください。

受託サービスの流れ

STEP

01

ヒアリング

ご要望をお伺いし、対応内容をご提案。

STEP

02

試作

試作加工。ご要望に応じ、秘密保持契約を締結。

STEP

03

評価

当社が保有する各種評価器機にて評価を実施。

STEP

04

量産試作

量産を想定した加工により、評価を実施。

STEP

05

仕様決め

量産試作結果をもとに仕様決め。

STEP

06

量産

仕様に基づき量産加工。

ニーズにマッチした量産工程

ご要望に応じて、適切な作業工程をご提案させていただきます。

ご要望に応じて、適切な作業工程をご提案させていただきます。