蒸着の基本を知る!原理からコートメーカー選びのポイントまでを解説

生活の中で身近に手にするスマートフォンやオーディオ機器などの精密機器は、内部に至る部分まであらゆる場所に反射防止や装飾用などの光学的性能を付与したり、撥水(はっすい)性・防汚性を付与するためにコーティングが使われています。微細なパーツに対しても、機能を妨げることのないよう非常に薄い膜で覆うコーティング技術に“蒸着(じょうちゃく)”があります。本来の機能を損なわずに、光学性能や防汚性能などを付加させるためには非常に高度な技術が必要となります。ここでは蒸着に関する情報を解説しながら、加工を依頼する際のコートメーカー選びのポイントをお伝えしていきます。

1. 蒸着とは

蒸着は身近にある様々な製品に使われている技術ですが、その内容についてはあまり知られていません。最初に、蒸着技術の基礎知識と仕組みについて解説します。

蒸着の基礎知識

蒸着は、光の反射を防止したり、増加させたり、また特定波長を取り出す様な光学性能を付与する、撥水性や防汚性を高め、物理的刺激から機能を守るなどの目的に利用される薄膜コーティング技術(方法)となります。

精密機器のような塗装ができない製品にも適用でき、本来の機能に影響を与えることなくコーティングが可能です。

「蒸着」とは、物質を蒸発させて膜を形成する方法を意味し、素材の表面にコーティング成分を付着させるための表面処理技術のひとつとして知られています。蒸着する方法は複数ありますので以下に紹介します。

蒸着の種類と仕組み

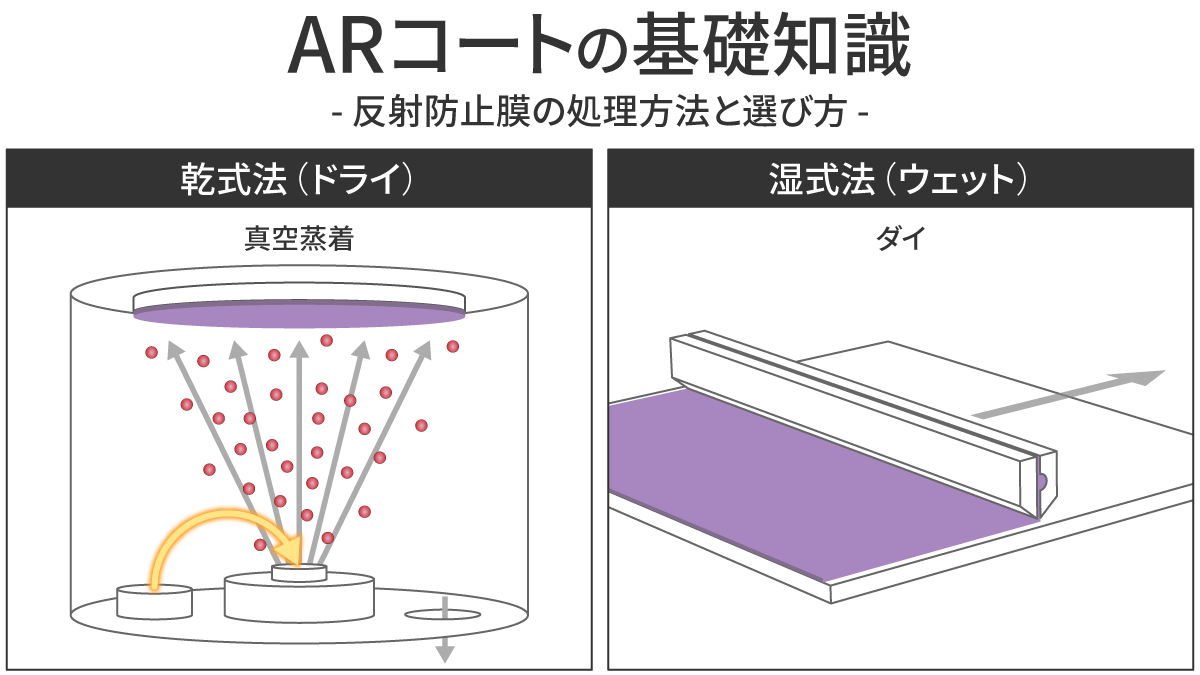

物理蒸着(PVD)

物理的手法により成膜(蒸着=deposition)する方法です。一般的には「PVD」(Physical Vapor Deposition)と呼ばれています。蒸発させる材料(蒸発源)を加熱して一度気化させ、対象物の表面で固化することにより、薄膜形成が行われます。

真空(減圧)にすることにより、蒸発させるための加熱温度を下げることができ、また、余分な気体分子も減り蒸着が可能となります。後で述べる化学蒸着(CVD)と比べ、高温処理を必要としないため、対象物への影響が少ないという利点があります。

イオンプレーティング

電圧をかけ、気化した材料をイオン化して蒸着する方法です。物理蒸着の一種ですが、真空(減圧)にするだけではなく、高圧電力を利用します。一般的な蒸着の場合、費用の高い設備を必要としないため比較的コストが抑えられるのに対し、イオンプレーティングでは高圧電源を必要とするためコスト高になりやすい傾向があります。

化学蒸着(CVD)

目的とする成分を含む原料ガスを供給して、化学反応により薄膜形成を行う方法です。一般的には、「CVD」(Chemical Vapor Deposition)と呼ばれています。加熱や電圧によりガスをプラズマ化して行う方法もあります。化合物半導体の結晶成長などに利用されます。

より低コスト・安全な最新技術の開発が進んでいる

蒸着技術の進化は著しく、新しい蒸着方法が日々開発されています。例えば、近年注目される「大気圧プラズマCVD法」は、大気圧下で発生させた反応性プラズマを用いるCVD法です。「大気圧プラズマCVD法」のメリットは、高額化しやすい真空排気系の設備が不要な点です。また、大規模・高速・低コスト、かつ高品質の成膜が期待されています。

大気圧プラズマを発生させる方法として、プラズマジェット、交流や直流パルス電力を用いた誘電体バリア放電、コロナ放電に加え、高周波(RF)や超高周波(VHF)電力を使う手法も開発中です。まだ耐久性など一部で課題がありますが、すでにARや防汚コートにはこの技術が使用されており、将来を有望視されている技術です。

2. コーティングの種類

蒸着に関連するコーティングの種類を紹介します。

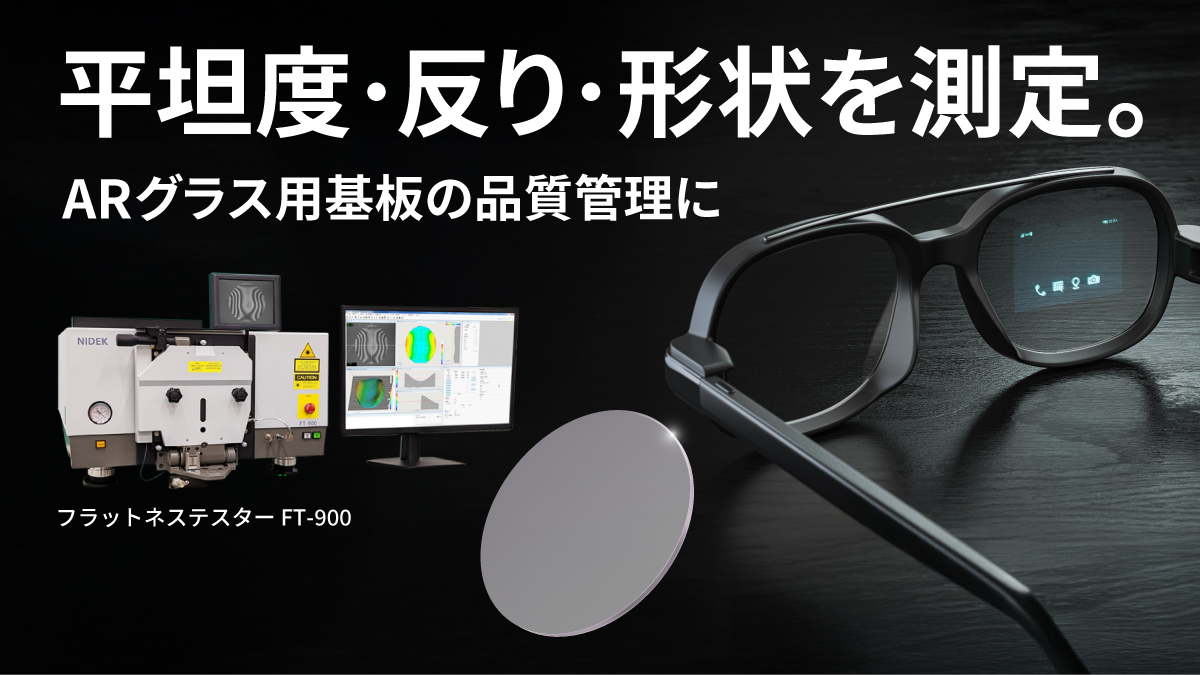

ARコート

ARコートの「AR」とは、「Anti-Reflection(反射防止)」の略称です。光の干渉を利用し、光の波が打ち消し合うことで表面の反射を低減するコーティングとなります。

期待される効果としては、反射防止・表面保護・化学変化防止・省電力効果などがあります。

蒸着は、ARコートのコーティング手法の一つとなりますが、成膜速度が速く、対象物となる成膜材料を選ばない、成膜材料が安価というメリットがあります。

増反射コート(ミラーコート)

増反射コートは、反射率を高めるコーティングで、ARコートと同じく光の干渉を利用していますが、ARコートとは逆に光の波が重なり合うことにより、反射を増幅させるコーティングとなります。対象物に深い光沢を与えることができます。

撥水・防汚コート

撥水・防汚コートは、主にフッ素化合物の薄膜となりますが、水汚れや油汚れをハジキ、滑り性や摩耗性の機能を向上させるコーティングとなります。ARコートやミラーコート上に加工することで、それらの機能も併せ持った、撥水・防汚コートも可能となります。

金属コート

金属コートは、コーティング材料が金属であり、主に遮光や装飾などの用途に活用されています。

ガラス、樹脂など、化粧品容器や装飾品の表面に金属的な光沢を与え、意匠性を高めることができます。また、耐摩耗性・耐衝撃性のある薄膜を付着させ、工具や金型の寿命を高める超硬質コーティングもあります。

3. 蒸着の用途例

蒸着は、あらゆる材料に対応でき、コートの種類も多く。そのため、その用途は多岐にわたります。身近に見られる例としては、以下のようなものがあります。

- PCディスプレイ、医療⽤ディスプレイ、テレビディスプレイ

- 高級時計

- ⾃動⾞メーターパネル、カーナビパネル

- デジタルカメラのレンズ・ディスプレイ部

- 携帯電話ディスプレイ・カメラ部

- 眼鏡レンズ・サングラスレンズ

蒸着材料(蒸着源)には、シリカやチタニア、ジルコニア、アルミニウム、クロム、亜鉛、金、銀といったさまざまな種類があります。蒸着は、それらをごく薄い膜状にして、さまざまな対象物にコーティングすることができます。

食品の包装やファッション素材など、意外なものにも活用されている蒸着技術。電子部品、建材の製造など技術の応用は多くの分野にわたります。例えばポテトチップスの袋の内側にも、蒸着技術によって薄い膜がコートされています。アルミの薄膜により、ポテトチップスの油分の酸化を防止しているのです。

4. 蒸着のコートメーカー選びのポイント

自社の製品に蒸着、コーティング加工を行いたい時には、どのような基準で専門のコートメーカーを選べばよいのでしょう。蒸着を希望する際の課題とコートメーカー選びのポイントを解説します。

コーティングのニーズに関する課題

コーティングのニーズについての課題としては、以下のようなことが考えられます。

自社製品に合うコーティング技術についての知識がない

自社製品にARコートや防汚機能や撥水機能を付与したい、あるいは表面に金属的な光沢を付けて高級感を出したいといった要望を持つ企業は少なくないでしょう。しかし、コーティング技術について知ってはいても、自社製品にマッチする技術があるのかどうかが分からず、どこに相談すればよいのか悩んでいるというケースも考えられます。

コートメーカー選びの基準が分からない

製品にコーティングする方向では進めているものの、実際に依頼するコートメーカー選びが難航することもあります。日頃、コーティング業界との付き合いがない場合、どのようなコートメーカーを選べばよいのか、条件や基準がわからないことが悩みとなります。

技術に関する知識が欲しい

依頼の前に、改めてコーティングや蒸着に関する知識が欲しいという要望を持つ企業もあるでしょう。相談やアドバイスのニーズに対し、的確に応えてくれるプロが必要です。

仕上がりに不安がある

製品の仕上がり具合や、納品までの期間など、初めて蒸着技術を活用する企業にとってはクリアにしておきたい点が多数あるでしょう。工程や技術に対して具体的なイメージがわかず、蒸着によってニーズを満たすことができるのか漠然とした不安がある状態と言えます。

課題解決のためのコートメーカー選び

上記のような課題に対する解決方法として、重要なのは信頼性の高いコートメーカーを選択することです。それではコートメーカー選びのポイントを見ていきましょう。

実績・独自技術・ノウハウが豊富であること

専門技術が高いことはもちろん、自社独自の工夫やノウハウがある専門コートメーカーであれば技術力が評価できます。様々な材質の対象物を扱った経験があり、それぞれの特徴とそれにマッチする技術についての詳しい説明を、素人にも分かり易くしてくれるコートメーカーが理想的です。

安定した生産能力

製品を加工して納品するまでのスケジュールをしっかりと提示してもらうためにも、安定した生産能力を持つコートメーカーであることが重要です。生産能力については、具体的な数値で確認しておきましょう。

検査体制の管理・確立

一つ一つの製品に対して、責任を持って提供していくには、検査体制がしっかり整備・管理されている必要があります。製品検査がどのように行われているのかについても、きちんと説明してくれるコートメーカーを選びましょう。

良品率の高さ

技術力と管理体制の高さは、良品率の高さから確認することができます。条件を提示し、客観的な判断材料の説明があるコートメーカーであれば信頼できます。

5. 自社のニーズに合った処理方法とコートメーカーを検討

蒸着は今では欠かせないコーティング手法の一つです。あらゆる分野のあらゆる製品に光学性能を変化させる、撥水性・防汚性を付与するなど、機能を向上させるために使われているインフラ的技術ともいえるでしょう。しかし、実際に自社製品に適用するとなると、コーティング方法やコートメーカー選びに迷う場合もあります。まずは信頼のおける実績豊富なコートメーカーを選定し、十分な相談のうえで最適な方法を検討していくことが大切です。