ディップコート

1. ディップコートとは

ディップコートとは、加工対象をコート剤(塗料や薬剤など)に浸して塗工する、いわゆる「どぶ漬け」方式のコーティング方法です。

対象物にコーティングを施すことで、もともと備わっていない特性を新たに付与することができます。

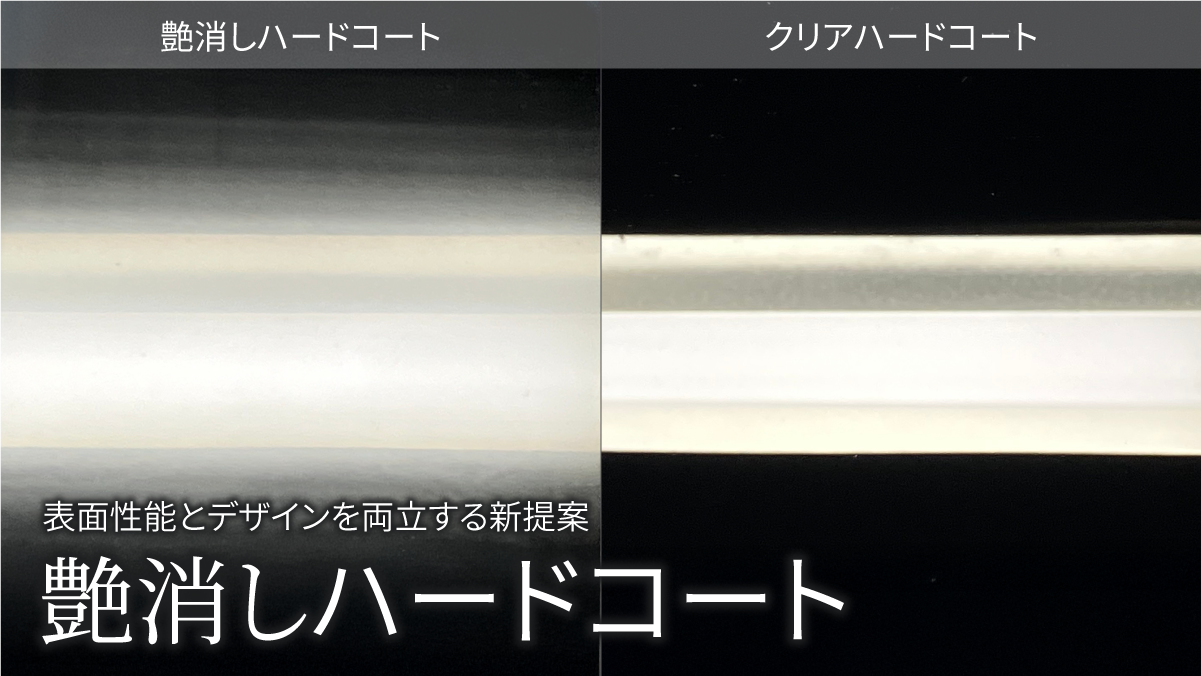

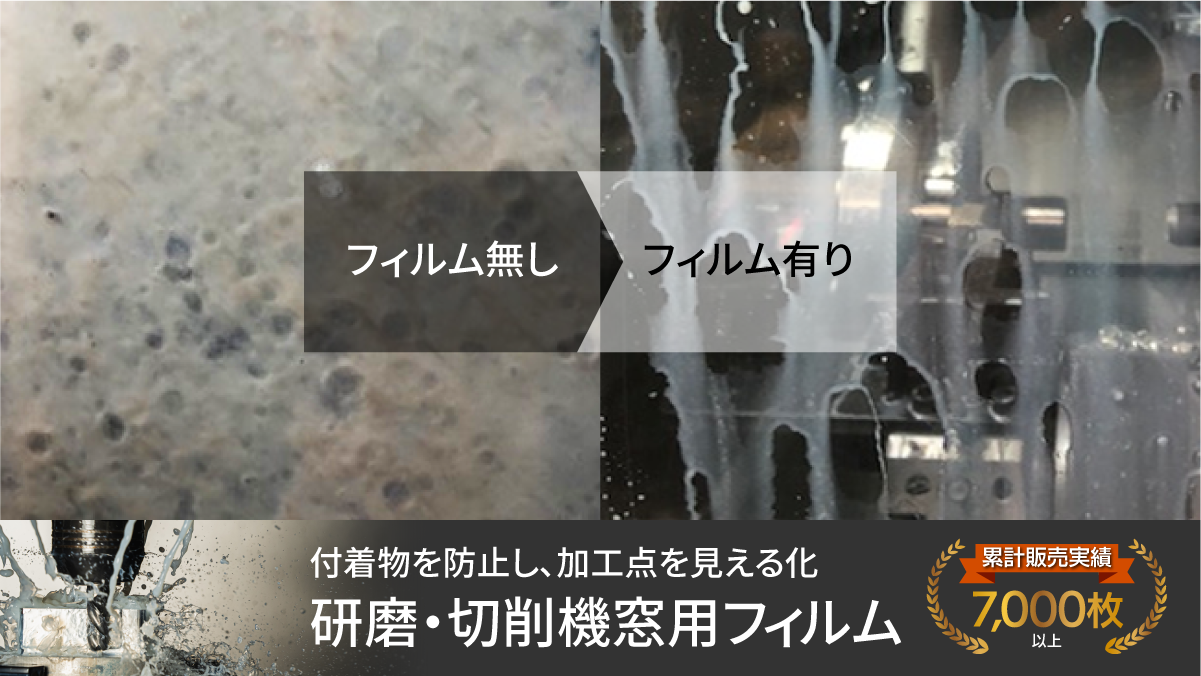

付与される特性は使用するコート剤の材質によって異なりますが、表面硬度の向上(キズ防止)、汚れの付着防止、撥水性の向上などがあります。また、装飾目的でコーティングを行うケースもあります。

ディップコートの主なメリットとして、両面の同時加工、曲面形状へのコーティングが可能という点が挙げられます。

なお、ディップコートは「どぶ漬け」「浸漬」「ディッピング」「ディップコーティング」など、さまざまな呼び方をされることがあります。

2. ディップコートの特長

ディップコートには、大きく分けて以下の3つの特長があり、眼鏡レンズや光学部品、各種筐体などの塗工方法(ハードコートや染色など)として、幅広く利用されています。

・両面を一度にコーティング

対象物を浸すことで、片面ずつではなく、両面を同時にコーティングすることが可能です。

・高い塗着効率

スプレーコートと比べて塗着効率が高く、コート剤の使用量を抑えることができます。

・多様な形状に対応

平面はもちろん、曲面などの立体的な形状にもコーティングが可能です。

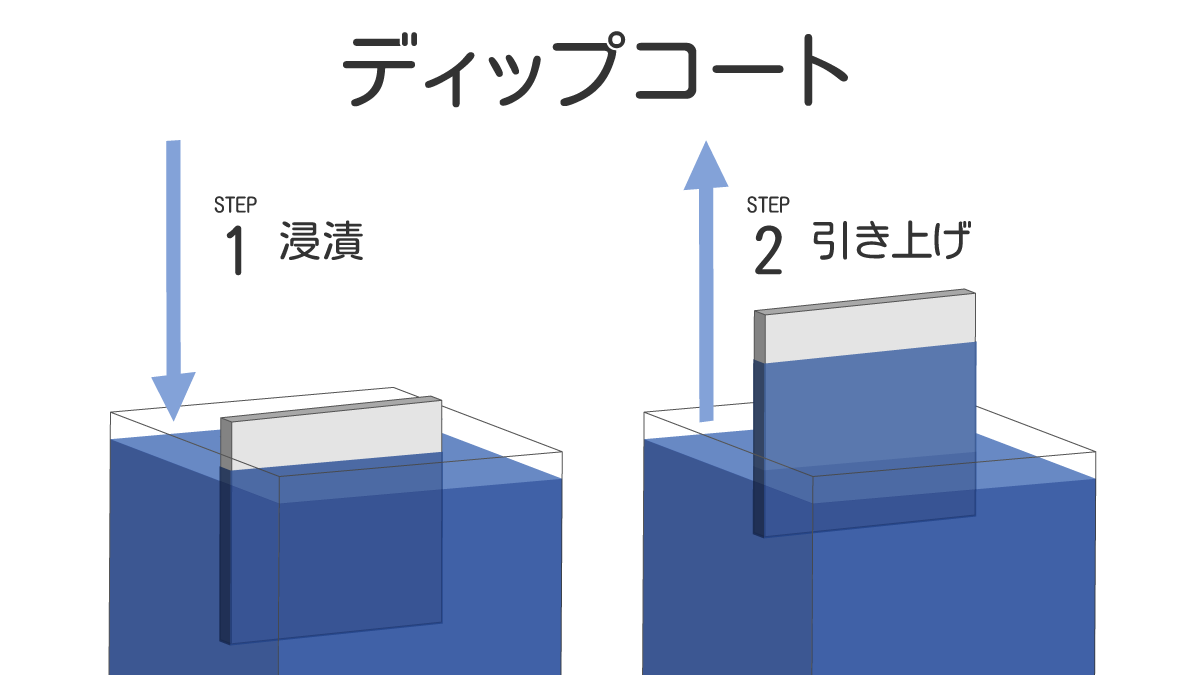

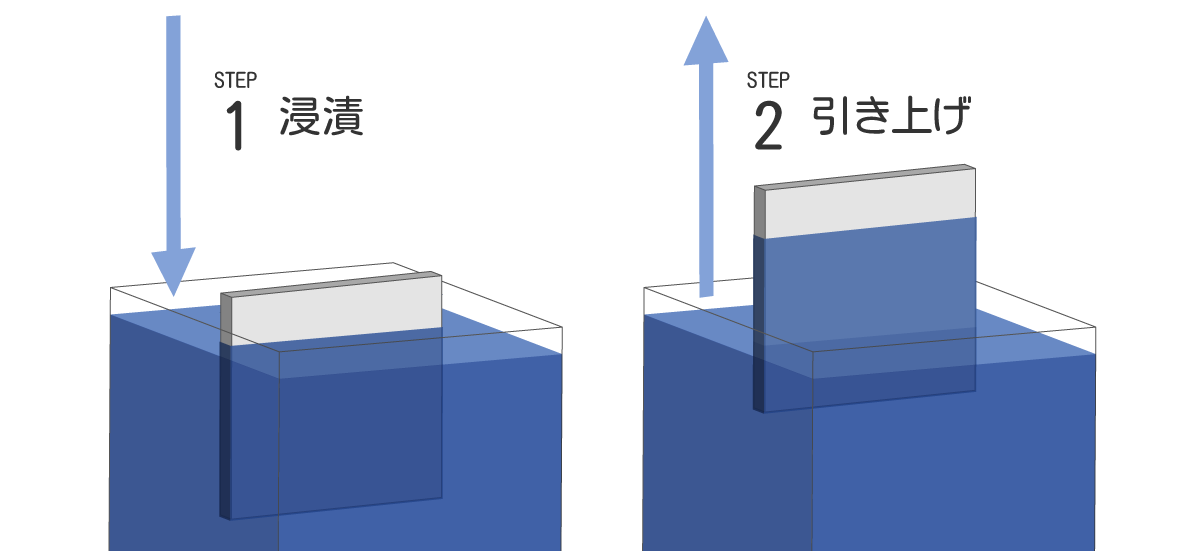

3. ディップコートの仕組み

ディップコートによるハードコートの塗工は、以下のような手順で行われます。

| ①浸漬(しんせき) | コート剤(塗料、薬剤)の入った槽中(タンク中)に対象物を浸漬する。 |

| ②引き上げ | 槽中(タンク中)の液面の動きが止まったら、対象物をゆっくり引き上げる。 |

| ③膜の形成 | 対象物の表面に均一な薄膜が形成される。 |

※その後、乾燥・硬化工程を経てコーティングは完了です。

4. 引き上げ速度と膜厚の関係

ディップコートで形成される膜厚は、コート剤の表面張力と引き上げ速度に影響されます。

一般的に、引き上げ速度が速いほど、膜は厚くなり、遅いほど膜は薄くなります。

逆のように思えますが、これは液体の粘度や表面張力、引き上げ速度などの物理特性のバランスによってこのような膜厚の変化が起こります。

膜厚は、引き上げ速度およびコート剤の粘度を調整することでコントロールできます。

| 引き上げ速度が速いほど厚膜 |  |

|

| 引き上げ速度が遅いほど薄膜 |  |

5. ディップコートの作業フロー

ここまで、ディップコートにおける膜厚制御の仕組みや原理についてご紹介しました。

ここでは視点を広げて、実際の加工工程全体の流れをご紹介します。

ディップコートは通常、「前処理」や「洗浄」を行った後に実施し、その後「乾燥」や「硬化」といった後工程を経て完成します。

ハードコート加工を例に、ディップコートの一連の流れをご紹介します。

| 1 | 前処理 | 対象物の乾燥や、密着性を高めるための下処理を行います。 |

| 2 | 洗 浄 | 対象物の表面を、ドライプロセスまたはウェットプロセスで洗浄します。 |

| 3 | 塗 工 ディップコート |

コート剤に対象物を浸して、コーティングを施します。 |

| 4 | 乾 燥 | コート剤に含まれる溶剤を揮発させ、塗膜の成分のみを残します。 |

| 5 | 硬 化 | UV照射や加熱など、コート剤に適した方法で塗膜を硬化させて仕上げます。 |

6. お問合せ

ニデックでは、ディップコートで塗工可能なUV硬化型ハードコート剤を販売しております。ご要望やご相談がございましたら、お気軽にお問い合わせください。内容に応じて、最適なご提案をさせていただきます。

※全ての画像はイメージです。