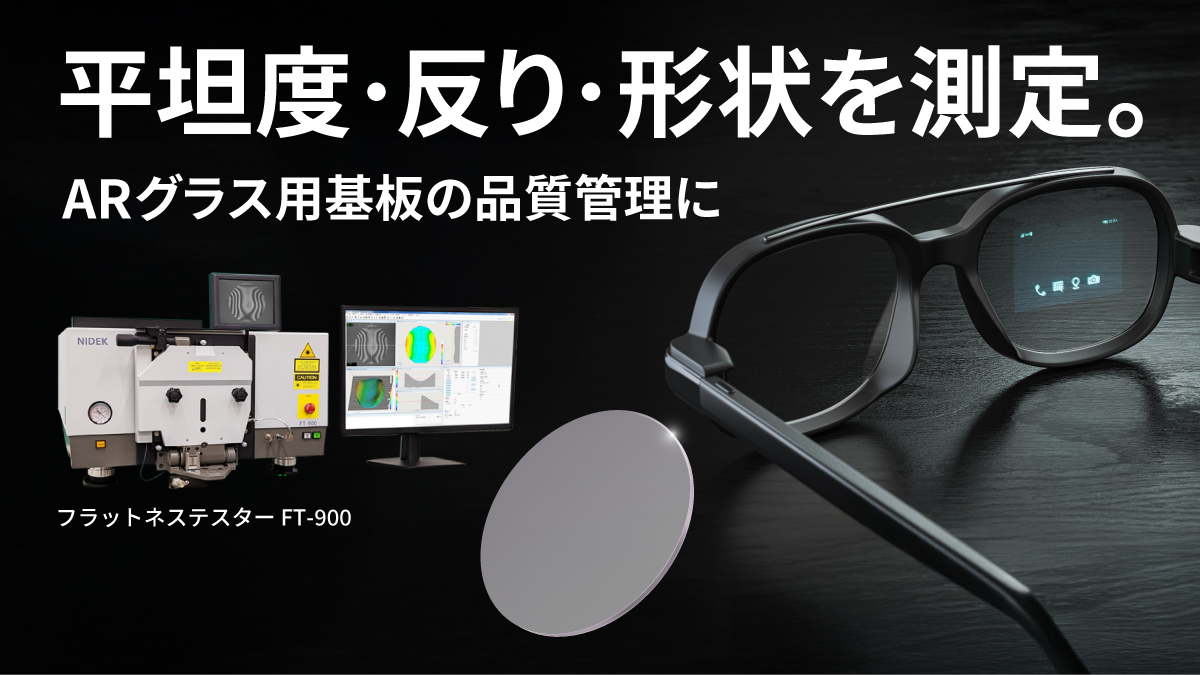

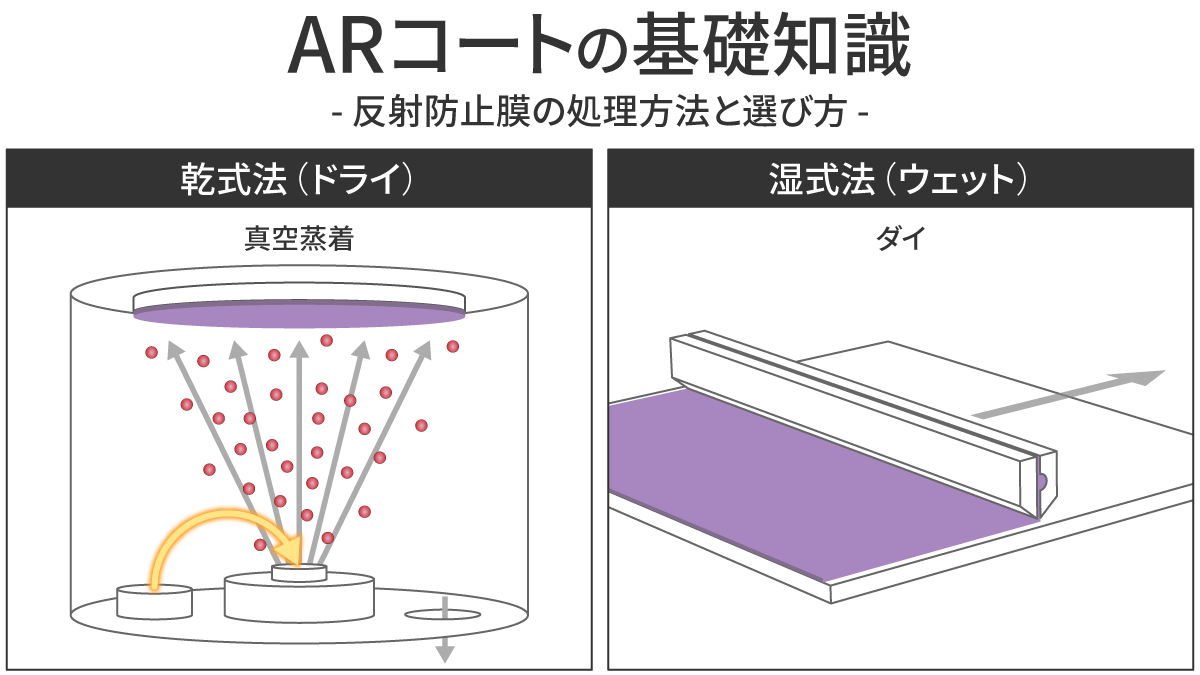

真空蒸着

1. 真空蒸着とは

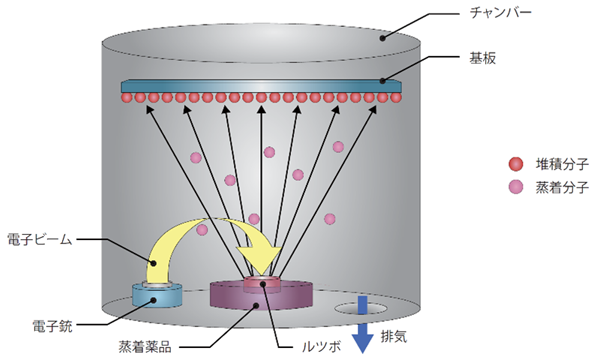

真空蒸着とは、真空にしたチャンバー内でアルミニウム、銀、ニッケルといった金属や二酸化ケイ素、酸化チタンといった酸化物等の材料を加熱し、蒸発させることで離れた位置に設置した基材表面に材料を堆積させ、薄膜を形成する方法です。

真空蒸着装置イメージ図

2. 真空の理由

真空蒸着では一般的に10-3~10-4 Pa程度の真空度が必要とされます。チャンバー内を真空にすることで材料の蒸発温度を下げることができ、数千度まで加熱しなければ蒸発しないような金属も千度前後で蒸発させることが可能になります。また、真空にすることでチャンバー内の気体分子や空気中の塵が減少する為、蒸発した材料分子が基材表面に到達するまでの障害物が減少します。この効果により材料分子が飛びやすくなり、不純物の少ない薄膜の形成が可能となります。

3. 真空蒸着の歴史

真空蒸着は、1857年に電気分野のファラデーの法則で有名なマイケル・ファラデーが最初に行ったといわれています。その後、1930年代に油拡散ポンプが実用化されると、レンズの反射防止膜の成膜に使用されるようになりました。第二次世界大戦では、潜水艦の潜望鏡や光学照準器といった光学機器において光学薄膜の需要が高まり、成膜手法である真空蒸着技術も発展して来ました。

4. 真空蒸着の特徴

真空蒸着は物理的気相法(PVD:Physical Vaper Deposition)の一種として分類されます。真空蒸着以外の代表的な物理的気相法の一つとしてスパッタリングがあります。スパッタリングと比較すると真空蒸着には一般的に下記のような特長があります。

・成膜速度が速い

・成膜材料を選ばない

・装置構造がシンプル

・高真空中で成膜する為、高純度の薄膜が形成できる

・プラズマによる基材へのダメージが少ない

5. ニデックの真空蒸着技術

ニデックでは、自社開発した超大型連続式蒸着機含む十数台の大型連続式蒸着機を保有しており、ARコート加工は最大1000 × 600 mmサイズ、月産約34,000 m2までの量産対応が可能です。また、独自の安定成膜技術により大型の基材に対しても特性ムラや生産バラつきを抑えた量産対応を行っております。

ガラス基材へのコーティングだけでなく熱に弱い樹脂基材へのコーティングも得意としており、低温での加工技術を保有しております。

生産機とは別に研究開発用の蒸着機を保有しており、常に新たな技術の研究を行っております。